Efektywność procesów wytwarzania w aspekcie systemów mocowań

Coraz wyższe wymagania w zakresie efektywności wytwarzania, dokładności wymiarowej i bezpieczeństwa produkcji są głównymi czynnikami poszukiwań automatycznych lub zautomatyzowanych systemów mocowań detali oraz narzędzi. Najsłabszym ogniwem w procesach obróbkowych i przetwórstwa blach jest bowiem czynnik ludzki – wyeliminowanie go, nawet w najmniejszym zakresie, przyczynia się do wzrostu jakości i bezpieczeństwa wytwarzania.

Współczesne maszyny obróbkowe i wytwórcze, a w szczególności szybkoobrotowe maszyny CNC oraz wysokowydajne linie automatycznego tłoczenia charakteryzują się bardzo wysokimi parametrami pracy. To z kolei wymusza stosowanie innowacyjnych rozwiązań i systemów mocowań.

Grupa Roemheld-Hilma-Stark podzieliła systemy mocowań na cztery zasadnicze grupy:

Imadła precyzyjne, stanowiące pierwszą grupę systemów, należą do najbardziej uniwersalnych i najczęściej stosowanych systemów mocowań zarówno w produkcjach jednostkowych i małoseryjnych jak również wielkoseryjnych w przypadku imadeł wielodetalowych i systemów wieżowych. Imadła precyzyjne charakteryzują się wysokimi dokładnościami mocowań (np. imadła Roemheld-Hilma: ±0,01/0,02 mm ) oraz dużą powtarzalnością siły mocowania. Największy udział wśród imadeł precyzyjnych mają imadła hydrauliczne (zasilane kompaktowym zasilaczem hydraulicznym i sterowane pilotem) oraz imadła hydrauliczno-mechaniczne (napęd manualnym ze wspomaganiem hydraulicznym). Bezpieczne, pewne i niezawodne imadło precyzyjne powinno charakteryzować się bardzo stabilnym łożem oraz pełną powtarzalnością siły mocowania. O znacznej uniwersalności tego typu systemów świadczy również możliwość pracy w różnych pozycjach (horyzontalnej, wertykalnej oraz bocznej) jak również dostępność szerokiej gamy nakładek i szczęk wymiennych jak np. pryzmowych, gładkich, ryflowanych, schodkowych czy też wałeczkowych. W przypadku imadeł precyzyjnych Roemheld-Hilma istnieje możliwość zamontowania stałej bazy magnetycznej, pozwalającej na ekspresową wymianę nakładek o zróżnicowanych kształtach i funkcjach. Imadła precyzyjne z nakładkami górnymi posiadają dodatkowo kilka zakresów mocowań, zaś w przypadku konieczności wykonania jednocześnie kilku identycznych detali optymalne jest zastosowanie imadeł wielodetalowych, imadeł standardowych z dodatkowymi przegrodami precyzyjnymi (dzielącymi zakres mocowania) lub zastosowanie imadeł połączonych w wieże.

Druga grupa systemów mocowań – przyrządy obróbkowe – są wyspecjalizowanymi narzędziami, służącymi do produkcji seryjnej lub masowej. Przyrządy obróbkowe konstruowane są indywidualnie do konkretnych detali, a elementami mocującymi są różnego rodzaju siłowniki i dociski. W asortymencie dostaw grupy Roemheld znajduje się kilkadziesiąt grup hydraulicznych elementów mocujących jak np. siłowniki blokowe, dociski ukierunkowane, centrujące, dźwigniowe, skrętne, ciągnące, adaptacyjne, podporowe, kompaktowe, z prowadzeniem tłoczyska, z zabezpieczeniem tłoczyska przed obrotem, jedno – i dwustronnego działania, do zasilania rurowego lub kanałowego oraz do zabudowy w lub na płycie… w sumie kilkanaście tysięcy rozwiązań i wariantów…

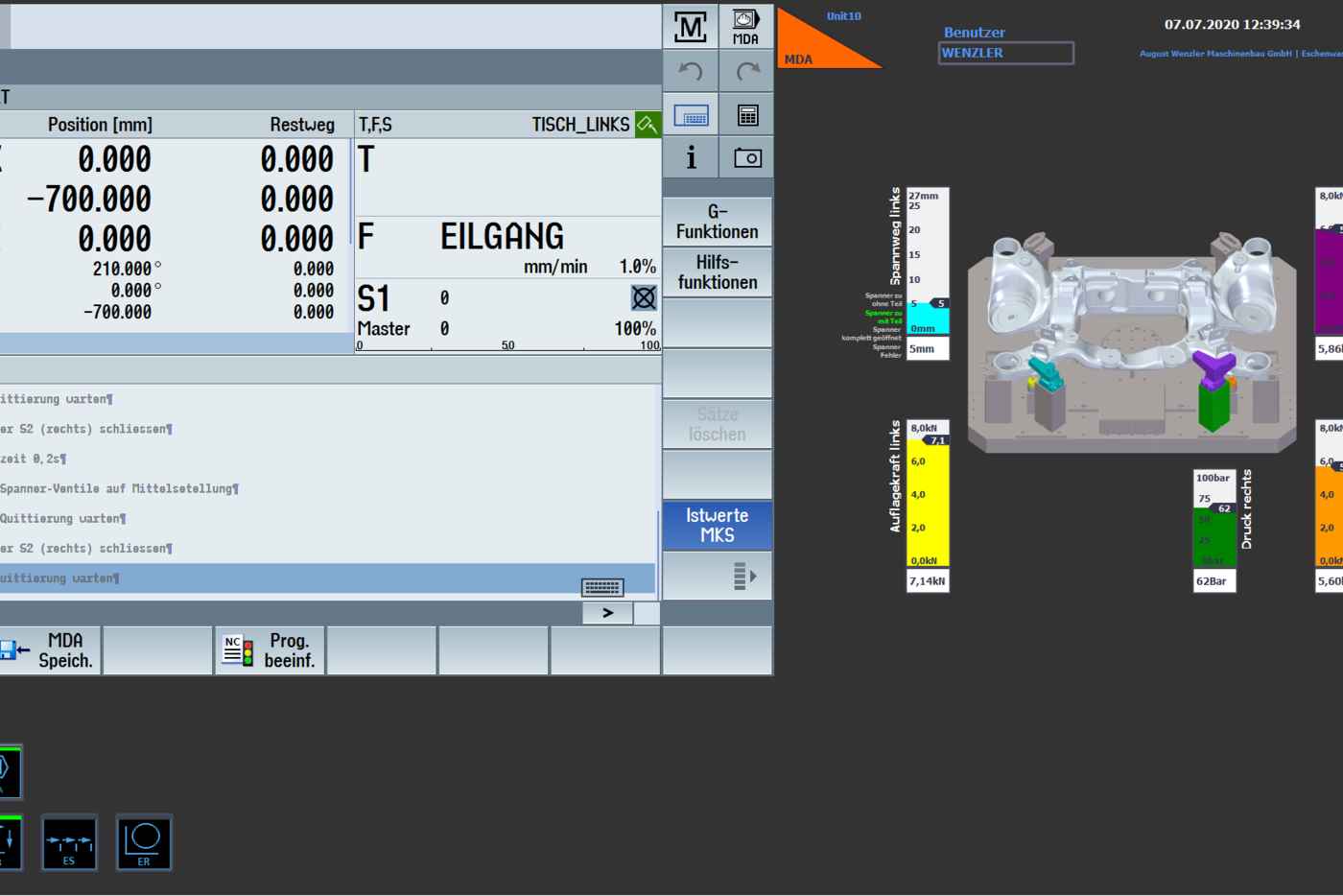

Dzięki wysokim dopuszczalnym ciśnieniom zasilania do 500 barów elementy mocujące charakteryzują się bardzo wysokimi sprawnościami oraz osiąganymi siłami mocującymi, jak również mniejszą podatnością na wahania ciśnienia. Olbrzymia różnorodność elementów generujących siłę docisku pozwala projektować przyrządy obróbkowe spełniające wysokie wymagania pracy i nadające się do współpracy z nowoczesnymi, szybkoobrotowymi i wysokowydajnymi centrami obróbczymi. Szereg komponentów dodatkowych, jak np. akumulatory ciśnienia, zawory sekwencyjne i czasowe, zawory zwrotne, rozdzielacze, złącza ciśnieniowe oraz stacje sprzęgające pozwalają projektować i wykonywać przyrządy obróbkowe do pracy w systemie wymiennych palet jak i do stałego połączenia. Bardzo wysokie parametry obróbki oraz standardy bezpieczeństwa pracy niejednokrotnie wymuszają konieczność stosowania systemów zabezpieczających. W przypadku przyrządów obróbkowych zabudowanych na stałe na stole maszyny problem jest stosunkowo łatwy do rozwiązania dzięki zastosowaniu modułów kontroli zamocowania (kontrola pneumatyczna lub elektryczna) lub też zastosowania zabezpieczenia maszynowego dzięki czemu istnieje możliwość stałego monitorowania poprawności zamocowania detalu lub/i wartości ciśnienia (a tym samym siły mocowania). Problem stanowią jednak systemy paletowe, które po uzbrojeniu w detal zostają trwale odcięte od źródła zasilania hydraulicznego oraz elektrycznego. Do takich rozwiązań firma Roemheld opracowała bezprzewodowy moduł kontroli ciśnienia. Urządzenie takie składa się z hermetycznego nadajnika wkręconego bezpośrednio w układ hydrauliczny elementów mocujących oraz odbiornika zintegrowanego z maszyną. W trakcie obróbki jednostka odbiorcza odczytuje sygnał z nadajnika (obsługa do 16 nadajników) i, na podstawie zdefiniowanych progów ciśnienia, podejmuje odpowiednie działania (np. wyświetlenie komunikatu ostrzegawczego czy też awaryjne zatrzymanie maszyny w przypadku spadku ciśnienia).

Zasilanie elementów mocujących w przyrządach obróbkowych odbywa się dedykowanymi zasilaczami kompaktowymi. Urządzenia oferowane przez grupę Roemheld odznaczają się zwartą budową, wysoką wydajnością i najwyższą niezawodnością pracy, potwierdzoną licznymi opiniami Klientów. Standardowe wyposażenie w zawór ograniczający ciśnienie oraz elektroniczny wyłącznik ciśnienia (EDS) pracujący w pętli histerezy pozwalają zasilać układy hydrauliczne w sposób nieprzerwany, niezawodny i niezwykle wydajny. Elektroniczny czujnik EDS stale monitoruje wartość zadanego ciśnienia zasilającego dzięki czemu, w przypadku spadku o ok. 10%, następuje automatyczne uzupełnienie ciśnienia za pomocą pompy tłokowej i przejście w stan monitorowania. Gwałtowny spadek ciśnienia, mogący świadczyć o awarii układu, powoduje przesłanie komendy zatrzymania awaryjnego do obrabiarki. Zasilacze występują w licznych wersjach, konfigurowanych indywidualnie na potrzeby konkretnych aplikacji.

Systemy paletowe, stanowiące trzecia grupę systemów mocujących to najbardziej wyspecjalizowane układy składające się z przyrządów obróbkowych oraz gniazd z punktem zerowym Stark. Ideą takiego rozwiązania jest możliwość ekspresowej wymiany przyrządów obróbkowych – w trakcie obróbki na jednym przyrządzie operator ma czas by uzbroić w detale drugą paletę, a następnie w całości ją wymienić. Elementy mocujące Roemheld Hilma Stark spełniają dwie zasadnicze funkcje: mocowanie z siłami 12-55 kN/punkt oraz pozycjonowanie z dokładnościami <0,01 mm przy powtarzalności <0,001 mm. Systemy mocujące Roemheld Hilma Stark doskonale nadają się do mocowania i szybkiej wymiany imadeł precyzyjnych ale również mogą być wykorzystane do bezpośredniego mocowania i pozycjonowania na obrabiarkach bardzo dużych detali…

Ostatnią grupę systemów mocujących stanowią układy mocowań do pras, wtryskarek i innych maszyn. Są to wyspecjalizowane hydrauliczne, elektromechaniczne, mechaniczne i magnetyczne elementy mocujące, których zastosowanie pozwala uzyskać nawet do 630 kN siły mocującej na jeden punkt. Doskonałym uzupełnieniem są listwy kulkowe, rolkowe oraz konsole transportowe, które pozwalają w łatwy sposób manipulować narzędziami i ułatwiają przezbrajanie maszyny.

W przypadku mocowań do pras i wtryskarek bezpieczeństwo jest priorytetem. Elementy mocujące narzędzie górne w prasach zasilane są redundantnie (na krzyż), dzięki czemu awaria jednego obiegu zasilającego nie spowoduje odmocowania narzędzia.

Powszechna automatyzacja lub potrzeba automatyzacji, rosnące wymagania jakościowe, wysokie parametry procesów wytwarzania oraz rygorystyczne wymogi bezpieczeństwa wprowadzają nowe standardy, którym muszą sprostać systemy mocowań. Powszechnie stosowane kiedyś mocowania mechaniczne nie są w stanie sprostać obecnym wymogom i są wycofywane z zastosowań przemysłowych. Uzyskanie poprawnych i oczekiwanych parametrów wyrobów finalnych przy jednoczesnej efektywności produkcji możliwe jest tylko dzięki zastosowaniu nowoczesnych i precyzyjnych systemów mocowań.

Autor: dr inż. Maciej Boldys, Inmet-BTH

Zwiększenie efektywności procesu dzięki systemom mocowań i wymiany narzędzi

Wymagania rynku i znaczny popyt na serie produktów o dużym zróżnicowaniu, wymusza poszukiwanie rozwiązań, które umożliwią niezawodne funkcjonowanie form i narzędzi oraz szybką i sprawną ich wymianę. Zwiększenie wydajności procesu produkcyjnego należy prowadzić dwutorowo. W pierwszym etapie – już przy projektowaniu narzędzi, w drugim – przy projektowaniu systemu mocowania i wymiany.

Dzięki swoim mechanicznym, hydraulicznym oraz magnetycznym systemom mocowań firma Hilma-Römheld gwarantuje szybką wymianę oprzyrządowania i zmianę formy w prasach i wtryskarkach oraz inne ważne zalety, jakie przynosi zastosowanie tych systemów w procesie produkcji oraz obróbki.

Zmniejszenie ilości partii produktu w połączeniu z rosnącą różnorodnością elementów produktu oraz krótkimi terminami dostaw stało się znaczącym wyzwaniem dla wszystkich pracowników zatrudnionych przy procesie produkcji. Aby rozwiązać ten problem, który powoduje konieczność ciągłych zmian form i narzędzi, muszą zostać podjęte bardzo zdecydowane kroki. Rozwiązaniem może być użycie systemów mocowań o uniwersalnym zastosowaniu, niezależnych od konkretnych narzędzi. Takie rozwiązanie odpowiada także wymaganiom produkcji seryjnej, ponieważ różnorodność produkowanych modeli zmusza firmy do stosowania uniwersalnych systemów mocowań, o szerokim spektrum zastosowania, w celu ograniczenia całkowitych kosztów produkcji. Zapewnienie przez dłuższy okres czasu części zamiennych jest także argumentem przemawiającym za zastosowaniem systemów uniwersalnych.

Od właściwego wyboru elementu mocującego zależy szybkość zarówno wymiany narzędzia jak i czasu przygotowawczo-zakończeniowego prasy do pracy. Dotyczy to nie tylko aktualnych, ale i przyszłych zleceń.

W przypadku mechanicznych, hydraulicznych i elektromechanicznych elementów systemów mocowań, listew rolkowych, wsporników nośnych lub magnetycznych systemów mocowań firma Hilma-Römheld stawia na stałe poszerzanie asortymentu produktów w celu skrócenia uciążliwego czasu przezbrojenia maszyny i zwiększenia wygody jak również bezpieczeństwa przy wymianie narzędzia i dalszej obsłudze urządzenia.

Różnorodność produktów firmy Hilma-Römheld zapewnia kompetentność obsługi i dynamikę w całym sektorze mocowań i wymiany narzędzi, którą można określić jako „all inclusive”.

W centrum uwagi firmy znajdują się zawsze korzyści, jakie ma osiągnąć klient, stąd motto firmy:

„Rentowne skrócenie bezproduktywnego czasu przezbrojenia maszyny i związany z tym wzrost produkcji w firmie klienta”.

Cechy i płynące z nich korzyści.

Poza skróceniem nieefektywnego czasu przygotowania maszyny automatyczne systemy mocowań i wymiany przyniosą użytkownikowi następujące korzyści:

- maksymalizacja zysków poprzez skrócenie czasu przestoju,

- umożliwienie produkcji krótszych serii produktów dzięki minimalizacji czasu przygotowania maszyny,

- większe bezpieczeństwo dla człowieka i maszyny,

- polepszenie jakości produkcji przez natychmiastowe i pewne mocowanie,

- odejście od kosztownej standaryzacji narzędzi,

- wzrost ergonomii miejsca pracy dzięki bezpiecznemu i poręcznemu dostępowi do narzędzia,

- zwiększenie produkcji dzięki krótkiemu okresowi rozruchu,

- nadzór nad procesem i zapewnienie absolutnego bezpieczeństwa,

- umożliwienie mocowania w miejscach niedostępnych lub trudno dostępnych.

Mechaniczne elementy mocujące.

Maksymalny zakres sił mocujących dla śrub wynosi 70-80 kN. Dokręcenie śruby mocującej na stole prasy wymaga niewiele czasu: 20-40 sek., zaś dokręcenia śruby na suwaku prasy wymaga dodatkowo tylko 50% tego czasu. Podobnie jest w przypadku użycia klamer zaciskowych – dodatkowy czas na zamocowanie elementu wynosi jedynie 50% czasu mocowania. Zastosowanie zintegrowanych przekładni planetarnych umożliwia uzyskanie olbrzymich sił docisku, przy czym do prawidłowego zamocowania narzędzia wystarczy klucz dynamometryczny. Mechaniczne elementy dociskowe, podobnie jak cały asortyment dostaw firmy Hilma-Römheld, są w pełni kompatybilne ze standardowymi rowkami T, wykonywanymi w stołach pras.

Rys. 2. Dociski klinowe jako elementy mocujące formy wtryskowe.

Hydrauliczne elementy mocujące.

Wszystkie hydrauliczne układy mocujące muszą być podłączone do zasilacza hydraulicznego w celu wytworzenia wymaganego ciśnienia. W zależności od wydajności i liczby podłączonych elementów mocujących w obwodzie – zazwyczaj oddzielnie dla stołu prasy i suwaka prasy – można osiągnąć czas docisku i zwolnienia docisku rzędu 1-30 sekund.

Wszystkie zasilacze hydrauliczne zaprojektowane są jako urządzenia samo wyłączające się, tzn. silnik z pompą pracuje wyłącznie w czasie docisku i jego zwalniania. W trakcie pracy prasy zasilacz pozostaje w trybie czuwania i włącza się jedynie w celu wyrównania ewentualnych spadków ciśnienia. W każdym obiegu wbudowano wyłączniki ciśnienia dla zabezpieczenia maszyny, wyłączające ją, gdy ciśnienie spadnie o 15% poniżej wartości zadanej. Dla zwiększenia bezpieczeństwa elementy mocujące mogą zostać odłączone do dwóch oddzielnych obwodów hydraulicznych. W przypadku awarii jednego z obwodów drugi z nich gwarantuje dalsze mocowanie narzędzia. Ponadto każdy z elementów mocujących można zwolnić za pomocą sterowanego zaworu zwrotnego bezpośrednio lub poprzez rozdzielacz hydrauliczny, co w przypadku awarii hydrauliki zapewni utrzymanie ciśnienia w elemencie mocującym. Elementy mocujące wyposażone są w łączniki zbliżeniowe, które sygnalizują punkt docisku i jego zwolnienia, a każdą zmianę sygnalizują dźwiękiem w celu wyłączenia maszyny.

Narzędzia wyposażone w stopki można mocować za pomocą wsuwanych elementów mocujących. Te elementy mocujące można wsunąć ręcznie lub automatycznie w rowki T płyty mocującej. W zależności od modelu można uzyskać siłę docisku do 78 kN. Przy zastosowaniu 4 elementów na każdej krawędzi czas docisku i jego zwolnienia wynosi ok. 2 sekund na każdą krawędź. Dociski cylindryczne stosowane są dla narzędzi z rowkami mocującymi, np. w tłoczniach karoserii. Te elementy mocujące ustawiane są za pomocą śrub we wpustach T do odpowiedniego wymiaru krawędzi docisku. Dociski cylindryczne i elementy mocujące wsuwane należy dosunąć ręcznie lub automatycznie do krawędzi narzędzia.

Dla mocowania narzędzi za pomocą dużej siły i małej powierzchni stosuje się dociski klinowe lub kostki dociskowe z kontrolą pozycji docisku. Za ich pomocą można mocować narzędzia z siłą 1250 kN na każdy punkt docisku. Trzpienie dociskowe i cylindry mocowane są oddzielnie, co chroni je przed wstrząsami. Dociski klinowe znajdują zastosowanie np. we wtryskarkach tworzyw sztucznych a także maszynach kuźniczych pracujących w specyficznych warunkach np. w wysokiej temperaturze lub w środowisku wysokiego zanieczyszczenia. Dla temperatury otoczenia 250°C i temperatury styku 160°C elementy te wyposaża się w specjalne urządzenia w celu zapewnienia ciągłej kontroli pozycji mocowania. Ciągła kontrola pozycji mocowania, w przypadku procesów przebiegających automatycznie, zapewnia najwyższy stopień bezpieczeństwa. Czas zacisku i czas zwolnienia zacisku w zależności od wielkości cylindra mocującego i wydajności agregatu wynosi od 5 do 30 sekund.

Hydrauliczne dociski suwliwe, dociski cylindryczne i listwy dociskowe jako elementy, o krótkim czasie mocowania i szerokim zastosowaniu

W przypadku ciągłego stosowania narzędzi o tej samej wielkości najłatwiej jest

zastosować hydrauliczne listwy dociskowe. Montuje się je na krawędzi stołu prasy lub suwaka prasy, przy czym spełniają one funkcję prowadnic bocznych. W stole można używać listew jako ograniczników. Po włączeniu zasilania za pomocą zdalnego sterowania zasilacza hydraulicznego wytworzone zostaje ciśnienie hydrauliczne mocujące narzędzie. Czas zacisku i jego zwolnienia wynosi po każdej stronie stołu/suwaka prasy ok. 1 sekundy. Dzięki listwom dociskowym można wytworzyć na wbudowanym elemencie o dł. 270 mm siłę docisku do 116 kN. Dzięki łączeniu kilku listew siłę docisku można podwoić.

Zintegrowane elementy mocujące gwarantują wolną powierzchnię stołu prasy.

Jeżeli wymiana narzędzia wymaga wolnej powierzchni stołu, elementy mocujące muszą zostać schowane w stole. Ten rodzaj elementów znajduje również zastosowanie, jeżeli punkt mocowania zlokalizowany jest głęboko w stole prasy lub na suwaku prasy i procesu mocowania nie można przeprowadzić ręcznie. W takich przypadkach możliwe jest użycie wpuszczanych elementów mocujących. Całkowite bezpieczeństwo techniki mocowania gwarantują czujniki odległości, które kontrolują docisk i jego zwolnienie oraz pozycje pośrednie. Siła docisku dla każdego elementu mocującego wynosi do 416 kN a czas docisku i jego zwolnienia 1-30 sekund na każdy stół prasy.

System szybkiego mocowania o najwyższym stopniu automatyzacji.

System szybkiego mocowania z wbudowanym cylindrem mocującym dociskany jest automatycznie do krawędzi mocowania narzędzia za pomocą napędzanego silnikiem elektrycznym łańcucha lub śruby. Rowek T prasy działa jako prowadnica łańcucha lub elementu mocującego.

Siła mocowania wynosi ok. 115 kN, czas mocowania 2-6 sekund. W modelu łańcuchowym elementy mocujące dociskane są do narzędzia ze zmienną prędkością do 150 mm/s. Tę technologię mocowania charakteryzuje krótki czas przezbrajania maszyny dzięki pełnej automatyzacji procesu, niski nakład pracy, wysokie bezpieczeństwo oraz opłacalność.

Rys. 5. System szybkiego mocowania z łańcuchem dla zapewnienia najwyższego stopnia automatyzacji. Nie wymaga standaryzacji wielkości narzędzia. Zapewnia optymalne wykorzystanie powierzchni suwaka prasy

Elektromechaniczna technika mocowania.

W niektórych przypadkach niemożliwe jest zastosowanie cieczy hydraulicznej w prasie lub nie zaleca się zmian pozycji ruchomych połączeń hydraulicznych. Dla tych celów opracowano elektromechaniczne elementy mocujące. Tak jak w przypadku elementów hydraulicznych również w elementach elektrycznych wykorzystuje się różne modele zacisków mocujących. Siła docisku wynosi 70-160 kN na jeden element mocujący, a czas docisku i czas jego zwolnienia 2-10 sekund.

Magnetyczne systemy mocujące bez konieczności standaryzacji narzędzia.

Płaska, metalowa powierzchnia mocowania płyty magnetycznej zaoszczędzi użytkownikowi kosztownej standaryzacji wielkości narzędzi i wysokości brzegów mocowania. Wszystkie nieznormalizowane formy i narzędzia mogą zostać wymienione w maszynie bez konieczności ich zmiany. Siła mocowania przyłożona do całej powierzchni narzędzia zapewnia mu odporność na wyginanie. Obie połowy formy są dzięki temu prowadzone idealnie równolegle wobec siebie.

Niewątpliwą zaletą dla użytkownika jest redukcja kosztów przygotowania i konserwacji narzędzi.

Czas wymiany narzędzi – szczególnie dotyczy to obróbki w wysokiej temperaturze – można skrócić o wiele godzin dzięki braku przestojów spowodowanych koniecznością schłodzenia i ponownego rozgrzania narzędzia. Wymiana rozgrzanego narzędzia trwa kilka minut, ponieważ jego wymiana odbywa się bezdotykowo. Zakres temperatur dochodzi przy tym do 230 °C, na życzenie klienta można go jeszcze zwiększyć. Taki system wymiany z pewnością zapewnia komfort i bezpieczeństwo pracy. Technika mocujących płyt magnetycznych opiera się na zasadzie magnesów trwałych, działających także przy braku zasilania elektrycznego. Dostarczenie energii elektrycznej konieczne jest wyłącznie w pierwszych sekundach do startowego namagnesowania systemu. W czasie pracy urządzenia system funkcjonuje niezależnie od źródła zasilania. Siła magnetyczna tworzy się w bardzo płaskim, silnie skoncentrowanym polu magnetycznym, które wnika na kilka milimetrów w powierzchnię narzędzia. Osiągane siły magnetyczne wynoszą 2-12 kg/cm², zależą one od powierzchni narzędzia i wzrastają adekwatnie do jego wielkości. Zapewniają one siłę mocowania rzędu 500, 1000 lub 2000 kN i więcej. Siły te można dopasować od góry i od dołu do wymagań konkretnej maszyny. Konstrukcja płyt magnetycznych nie jest stała i może być zmieniana w zależności od wielkości i formy narzędzia, na życzenie użytkownika. Grubość płyt wynosi 48-85 mm.

System sam w sobie nie posiada ruchomych elementów i w zasadzie nie wymaga konserwacji. Można go stosować w niemal wszystkich prasach oraz integrować z nowymi urządzeniami. Montaż trwa zazwyczaj tylko kilka godzin. Wymagane bezpieczeństwo człowieka i maszyny zapewnia niezależny system bezpieczeństwa w formie oddzielnego sterownika. Sterownik kontroluje w trakcie całego procesu obróbki parametry siły magnetycznej, pozycję narzędzia oraz temperaturę. Przy najmniejszym drgnięciu połowy narzędzia maszyna zostaje zatrzymana, co gwarantuje bezpieczeństwo maszynie i obsługującego nią człowieka. System M-TECS spełnia wymogi norm Unii Europejskiej w zakresie norm maszyn 98/37 EEC, 73/23 EEC, EMC 89/336. Podłączenie systemu do prasy następuje poprzez bezpotencjałowy styk wyłączania awaryjnego lub włączania maszyny.

Konsole transportowe, listwy rolkowe i kulkowe gwarantujące prosty i bezpieczny transport narzędzia.

W celu ułatwienia wymiany ważących kilka ton matryc do prasowania i zmniejszenia niebezpieczeństwa zaistnienia wypadków przy pracy można użyć specjalnych konsol transportowych przy stole prasy, na które odkłada się narzędzie. Listwy kulkowe i rolkowe w rowku T prasy ułatwiają ręczne lub automatyczne przesuwanie narzędzia.

Unika się w ten sposób uszkodzenia narzędzia i spowodowanych tym przestojów w produkcji. Dzięki temu można realizować indywidualne rozwiązania wraz z automatyczną wymianą narzędzia podłączonej prasy.

Oprócz nowej techniki mocowania magnetycznego i przedstawionych powyżej elementów mocujących i elementów montażowych firma opracowała całą paletę elementów mocujących znajdujących zastosowanie we wszystkich innych urządzeniach wymagających mocowania. Praktyczność ich zastosowania została już dawno temu udowodniona.

Mimo różnorodności stosowanych narzędzi każdy odbiorca znajdzie w firmie Hilma-Römheld elementy mocujące dla każdej maszyny i wszystkich jej zastosowań.

Jeżeli firma stanie przed problemem rezygnacji z konwencjonalnych metod mocowania na korzyść metod półautomatycznych lub automatycznych, należy zadać sobie pytanie o opłacalność takiej inwestycji, oraz czy ewentualne korzyści przewyższą koszty zmian. Poprzez koszty rozumiemy tutaj koszt nabycia elementów mocujących, w których zawierają się: elementy mocujące, zasilacz hydrauliczny sterowany elektrycznie podłączony do systemu sterowania maszyny, przewody i materiały instalacyjne, montaż na miejscu, ewentualne dostosowanie maszyny i narzędzia. Korzyści wymierne wynikają z zaoszczędzonego czasu wymiany narzędzia i zyskanego czasu dla produkcji. Oprócz oszczędności samych kosztów należy także wziąć pod uwagę także niskie zużycie narzędzi, wzrost możliwości zastosowań, wyższą jakość produktu, mniejszy koszt składowania, skrócenie czasu zamrożenia kapitału, wzrost bezpieczeństwa pracy i polepszenie jej jakości.

Należy pamiętać, że systemy mocowania narzędzi i form Hilma-Römheld zalecane są wszędzie tam, gdzie wymagana jest duża wydajność produkcji przy znacznej różnorodności wyrobów i przy krótkich terminach realizacji. Systemy te sprawdzają się również idealnie w małoseryjnym i wielowariantowym przetwórstwie tworzyw sztucznych i innych dziedzinach produkcji.

Właściwe wdrożenie profesjonalnych systemów Hilma-Römheld umożliwia zredukowanie czasów przezbrojeń – a tym samy bezproduktywnych czasów przestoju maszyn od kilku do kilkudziesięciu procent!

Autor: dr inż. Maciej Boldys, Inmet-BTH

Ogólne wytyczne projektowania przyrządów obróbkowych.

Przyrządy mocujące (obróbkowe) stosowane w seryjnej produkcji i obróbce detali, powinny spełniać szereg wymogów. Grupa ROEMHELD, jako czołowy dostawca systemów i komponentów mocujących do przyrządów obróbkowych, wyróżnia tutaj pięć głównych kryteriów:

- bezpieczeństwo mocowania,

- szybkość mocowania,

- powtarzalność mocowania,

- ergonomię przyrządu,

- żywotność komponentów.

Prawidłowy schemat analizy i projektowania systemu mocowania przedstawiono na rysunku

Rysunek 1. Ogólny schemat projektowania systemu mocowania.

Bezpieczeństwo mocowania, rozumiane jako minimalizacja zdarzeń nieprzewidzianych i niebezpiecznych dla otoczenia takich jak np. odmocowanie detalu, wyrwanie detalu przez narzędzie w głowicy obrabiarki czy też niepoprawne zamocowanie powinno być głównym kryterium podczas projektowania systemu mocującego. Siły mocujące oraz punkty mocowania/podparcia muszą być tak dobrane, aby nie nastąpiło samoczynne odmocowanie detalu nawet, w przypadku przekroczenia dopuszczalnych (projektowych) parametrów skrawania. Należy zatem określić współczynnik bezpieczeństwa mocowania rozumiany jako iloraz sum sił mocujących oraz sum sił obróbczych:

gdzie: Fm – siły mocujące; Fo – siły obróbcze.

Zalecany, minimalny współczynnik bezpieczeństwa wynosi min. n = 2 dla maszyn z zamkniętą przestrzenią roboczą oraz min. n = 2.5…10 w przypadku otwartej przestrzeni roboczej (większe ryzyko dla operatora i otoczenia). W przypadku skomplikowanych detali lub sił działających w wielu kierunkach analizować należy wszystkie przypadki.

Wymagana i konieczna staje się kontrola zamocowania, która może być realizowana na 4 sposoby:

- hydraulicznie, w zasilaczu hydraulicznym podłączonym na stałe do przyrządu,

- hydraulicznie bezprzewodowo, przy systemie paletowym,

- pneumatycznie,

- elektrycznie.

Hydrauliczna kontrola zamocowania polega na ciągłym kontrolowaniu wartości ciśnienia zasilającego przyrząd i podjęcia stosownych reakcji w przypadku spadku tego ciśnienia. Grupa Roemheld opracowała specjalną serię zasilaczy dedykowanych do przyrządów obróbkowych. Zasilacze wyposażone są w elektroniczny czujnik ciśnienia wyświetlający, w czasie rzeczywistym, faktyczną wartość ciśnienia zasilania, dodatkowo z zaimplementowanym układem sterowania z pętlą histerezy. W przypadku spadku ciśnienia o 10% od wartości zdefiniowanej zasilacz automatycznie uzupełnia ten ubytek; w przypadku trudności w uzupełnieniu ciśnienia (np. wyrwany przewód hydrauliczny w przyrządzie) i spadku o 15% lub więcej od wartości nominalnej zasilacz natychmiast generuje sygnał zatrzymania awaryjnego do maszyny.

Hydrauliczna, bezprzewodowa kontrola ciśnienia, stosowana w systemach paletowych (odłączonych od zasilacza) działa na podobnej zasadzie, przy czym brak jest możliwości uzupełnienia ubytku ciśnienia. Informacja o wartości ciśnienia przesyłana jest bezprzewodowo z samodzielnej, hermetycznej jednostki nadawczej do odbiornika zintegrowanego ze sterowaniem maszyny (rysunek 2). Na podstawie zdefiniowanych progów następuje decyzja o awaryjnym wyłączeniu maszyny lub np. o wyświetleniu komunikatu ostrzegawczego.

Rysunek 2. Bezprzewodowy nadajnik do kontroli ciśnienia. Tutaj: podłączony do imadła hydraulicznego.

Równolegle lub niezależnie od kontroli hydraulicznej może być stosowana kontrola pneumatyczna lub elektryczna. Wymagane tutaj jest jednak stałe podłączenie przyrządu do zasilania pneumatycznego lub elektrycznego. Kontrola elektryczna polega na odczytywaniu sygnałów z wyłączników krańcowych, przy czym możemy odczytywać sygnał „zamocowano”, „odmocowano” lub oba sygnały – w zależności od wymagań i wersji siłownika.

Rysunek 3. Siłownik blokowy z elektrycznym modułem kontroli położenia tłoka.

Kontrola pneumatyczna polega na odczytaniu spadków i wzrostu ciśnienia powietrza w kanałach pneumatycznych. Wybrane siłowniki mocujące Roemheld wyposażone są w kanały powietrzne, które są otwierane lub zamykane w zależności od położenia ramienia dociskowego lub tłoka. Zamknięcie kanału pneumatycznego możliwe jest tylko w momencie prawidłowego ułożenia ramienia dociskowego lub odpowiedniego położenia tłoka, co jest tożsame z osiągnięciem pozycji mocującej; występujący wówczas wzrost ciśnienia w kanale pneumatycznym oddziałuje na wyłącznik ciśnienia, który generuje sygnał elektryczny zezwalający na obróbkę. Zaletą tego układu jest to, że wszystkie siłowniki mogą być kontrolowane jednym kanałem pneumatycznym, a w momencie odmocowania powietrze może być wykorzystywane dodatkowo do oczyszczania siłowników z wiórów.

Rysunek 4. Kompaktowy siłownik mocujący z widocznym kanałem kontroli zamocowania oraz przykładowy diagram sygnałów.

Przyrządy obróbkowe tworzone są z myślą o wzroście bezpieczeństwa i efektywności wytwarzania. W tym przypadku efektywność można określić, jako synonim frazy „dobrze i szybko”. Szybkość mocowania, która zależy od źródła zasilania. Dobór właściwego zasilacza hydraulicznego pozwoli na pełne wykorzystanie możliwości komponentów mocujących, przy czym należy pamiętać o dopuszczalnym przepływie oleju hydraulicznego dla poszczególnych komponentów:

gdzie: Qzas – max. przepływ medium generowany przez zasilacz, l/min; Qdop – max. dopuszczalny przepływ dla odbiornika, l/min; n – ilość odbiorników (siłowników).

Szybkość mocowania można oszacować ze wzoru:

gdzie: tm – czas mocowania, s; Vs – objętość skokowa siłowników, cm3; Qzas – max. przepływ medium generowany przez zasilacz, cm3/s (1 l/min = ~16,67 cm3/s)

Kolejnym aspektem jest powtarzalność mocowania jest istotna z punktu widzenia minimalizacji błędnie wykonanych detali i ma ogromny wpływ na produkt finalny. Powtarzalność mocowania w dużej mierze zależy od samego detalu – inna będzie przy odlewie z formy piaskowej niż z kokili czy też innych procesów wytwarzania prefabrykatów. Nowoczesne narzędzia inżynierskie, jak np. programy do analiz MES pozwalają badać zachowanie detalu w momencie mocowania i obróbki. Na tej podstawie możemy zweryfikować, z dużą dokładnością, poprawność przyrządu obróbkowego jeszcze w fazie projektowania i przedprodukcyjnej.

Rysunek 5. Etapy analizy detalu. a) – model CAD (odlew), b) – model CAD (zakres obróbki), c) – model dyskretny, d) – mapa przemieszczeń, e) – mapa naprężeń zredukowanych.

W całkowitym rozrachunku niezwykle ważnym aspektem jest ergonomia przyrządu. Szybkość mocowania nie będzie miała znaczenia w przypadku, kiedy operator potrzebuje dodatkowo znacznej ilości czasu na przezbrojenie przyrządu. Projektując przyrząd należy pamiętać o łatwości układania i wstępnego pozycjonowania detali oraz bezpieczeństwie operatora – w trakcie mocowania detal nie może być podtrzymywany ręką…

Żywotność komponentów, a tym samym przyrządu jest czynnikiem, który zazwyczaj jest pomijany, mimo, że jest czynnikiem niezwykle istotnym. Oczywiste jest, że elementy hydrauliczne i mechaniczne zużywają się z biegiem czasu. Większość komponentów Roemheld jest praktycznie bezobsługowa, co nie zmienia faktu, że po pewnej ilości cykli zamocowania (zazwyczaj 200.000…2.000.000 w zależności od typu elementu i parametrów obróbki) komponenty należy poddać regeneracji (wymiana pakietów uszczelnień) lub wymianie. Wskazane jest zatem takie zaprojektowanie przyrządu, aby w sytuacji awaryjnej naprawa była szybka i nieskomplikowana. Zdecydowanym liderem w zakresie szybkiej wymiany są komponenty do zabudowy w płycie i zasilane kanałowo lub przez O-ring – odkręcenie śrub mocujących korpus pozwala na szybką wymianę komponentu, bez konieczności rozłączania hydrauliki.

Rysunek 6. Przykładowe komponenty do zabudowy kanałowej, umożliwiające szybką wymianę całego elementu.

Projektując przyrząd obróbkowy należy zatem mieć na uwadze powyższe, ogólne ale oczywiście nie jedyne wytyczne. Faktem jest, że praktycznie każdy detal charakteryzuje się szczególnymi wymaganiami, które wymuszają poszukiwanie rozwiązań optymalnych i kompromisowych – na szczęście wybór komponentów mocujących jest na tyle duży, że większość detali udaje się zamocować produktami katalogowymi.

Autor: dr inż. Maciej Boldys, Inmet-BTH